فناوری

فناوریهای ساخت در صنعت متالوژی، توانایی تولید قطعات با دقت و کیفیت بالا را بهبود میبخشند. این فناوریها منجر به افزایش بهرهوری و کاهش هزینههای تولید میشوند. همچنین، استفاده از فناوریهای پیشرفته در فرایندهای ساخت، منجر به افزایش مقاومت، سختی و کارایی قطعات فلزی میشود.

در این بخش به برخی از فناوریهای مورد بهرهبرداری در شرکت موادکاران پرداخته شده است.

ریخته گری دقیق در خلاء

مراحل ریختهگری دقیق، عبارتند از

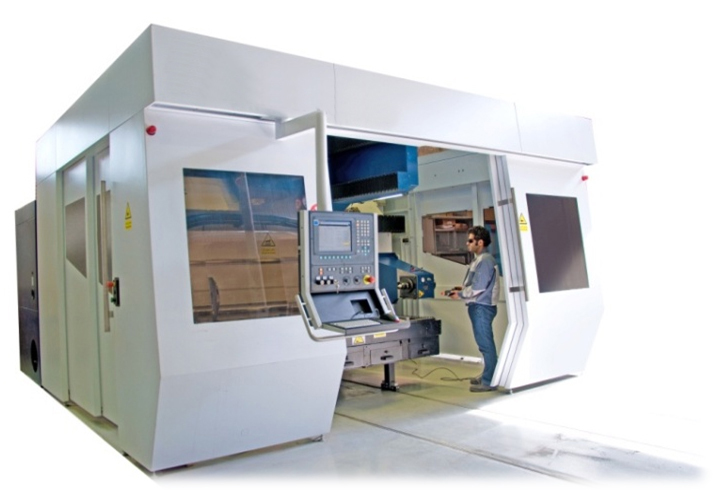

ماشینکاری سوپرآلیاژ

پره ها و نازلها و سایر قطعات توربین با توجه به نوع استفاده و نحوه عملکرد آنها دارای تلرانس های هندسی و ابعادی بسته ای می باشند لذا ماشینکاری این قطعات نیازمند امکانات نرم افزاری و سخت افزاری پیشترفته ای می باشد که خوشبختانه شرکت مهندسی موادکاران تمامی تجیزات لازم در ساخت و ماشینکاری پره ها و نازلها را در اختیار دارند.

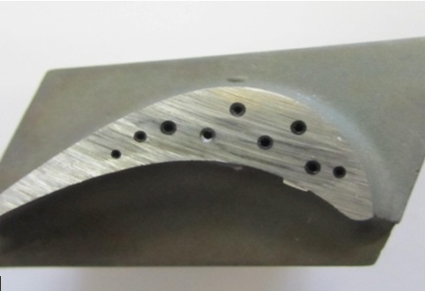

پره های ساخته شده با ماهیچه سرامیکی و کوارتزی

در ریخته گری دقیق پره های توربین برای دستیابی به فضاهای توخالی درون پره پس از ریخته گری، در هنگام ایجاد مدل مومی از ماهیچه استفاده می شود تا پس از ریخته گری و خارج کردن ماهیچه از داخل نمونه ریختگی بتوان به فضاهای داخلی پره که همان سیستم خنک کاری پره در شرایط کارکرد است دست یافت. این ماهیچه ها عموما از مواد سرامیکی ساخته می شوند. اما در برخی موارد که ضخامت ماهیچه بعلت طراحی پیچیده کانالهای خنک کاری باید کم در نظر گرفته شود، احتمال شکسته شدن ماهیچه بسیار زیاد است. در این موارد از ماهیچه کوارتزی استفاده می شود. استفاده از ماهیچه های کوارتزی نیازمند دستیابی به دانش مونتاژ و خمکاری ماهیچه هاست که در شرکت مهندسی موادکاران تدوین شده و در ساخت پره های ردیف اول توربین رولزرویس و پره ردیف اول توربین آسک (Acec) مورد استفاده است.

جوشکاری سوپرآلیاژ

جوشکاری قطعات داغ توربین های گازی در سه دسته بندی کلی قرار می گیرند: جوشکاری که برای مونتاژ (Assemble) قطعات سازنده یک مجموعه مورد استفاده قرار می گیرد، جوشکاری تعمیری قطعات که برای برطرف کردن عیوب مورد استفاده قرار می گیرد و نهایتا جوشکاری که برای افزایش مقاومت سایشی (Hardfacing) برخی از قطعات داغ اعمال می شود. از یک جنبه دیگر، می توان تکنیک های انجام جوشکاری را برای سوپرآلیاژها دسته بندی نمود که شامل جوشکاری TIG، MIG و جوشکاری مقاومتی است. قطعا انجام چنین پروسه های حساسی برروی قطعات توربین در وهله اول نیازمند انجام آزمایشات، تحقیقات و نهایتا تدوین دانش انجام پروسه است. در شرکت مهندسی موادکاران به لحاظ تنوع محصولات و نیاز به انجام انواع پروسه های جوشکاری و ساخت، از تمامی روش های مذکور استفاده می شود. به همین دلیل تیم مهندسی زبده جهت تدوین دانش جوشکاری تعیین و تمام پروسه های جوشکاری مورد اشاره در شرکت اجرا گردیده است. بدین ترتیب که برای انجام هر فرآیند، نمونه های آزمایش اجرا و سپس WPS (Welding Process Specification) پروسه تدوین و اجرا می شود. پس از پروسه جوشکاری، بازرسی غیر مخرب شامل بازرسی چشمی، FPI و X-Ray برروی ناحیه جوش انجام می گردد تا از صحت انجام پروسه اطمینان حاصل شود.

لحیم کاری در خلاء سوپر آلیاژ

دانش لحیم کاری (Brazing) سوپرآلیاژها در پروسه ساخت و تعمیر قطعات داغ از اهمیت فوق العاده ای برخوردار است. از جمله کاربردهای لحیم کاری در ساخت قطعات محفظه احتراق توربین، مونتاژ ملحقات پره های ثابت بسیاری از توربین ها به خود پره و مونتاژ لانه زنبوری (Honey Comb) قطعات داغ توربین مانند شرود ها و نازل ها به خود قطعه است. پیچیدگی انجام پروسه و انجام مناسب سیکل عملیات حرارتی پس از اعمال مواد از جمله گلوگاه های اجرائی پروسه می باشد که خوشبختانه در شرکت مهندسی موادکاران با تعریف و اجرای پروژه تحقیقاتی کامل در حوزه تدوین دانش لحیم کاری قطعات داغ، دانش بطور کامل تدوین و در ساخت قطعات مورد استفاده قرار گرفت. در حوزه تعمیر قطعات توربین نیز در بسیاری از موارد لحیم کاری بعلت کم شدن حرارت ورودی به قطعه و تبعات آن نسبت به جوشکاری تعمیری ارجحیت دارد. البته دانش تعمیر قطعات با لحیم کاری از پیچیدیگی های خاصی برخوردار است که در آن حوزه نیز شرکت مهندسی موادکاران موفق به تدوین و اجرای پروسه لحیم کاری تعمیری برروی پره های ثابت پایه کبالت و پایه نیکل شده است.

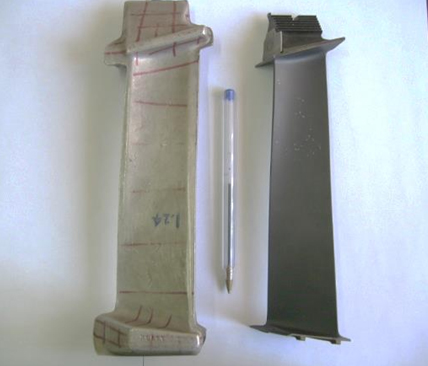

فورج سوپرآلیاژها

روش ساخت پره های توربین گازی بنا به شرایط طراحی قطعه متفاوت است. برخی پره ها به روش ریخته گری دقیق، برخی پره ها به روش ماشینکاری ، برخی دیگر به روشهای مونتاژی و دسته ای از پره ها به روش فورج ساخته می شوند. ساخت پره ها به روش فورجینگ دارای پیچیدگی ها، محدودیت ها و مشکلات فراوانی به لحاظ فنی و تجهیزاتی است و از اینرو تعداد محدودی از شرکت ها توانائی ساخت این پره ها را در اختیار دارند. خوشبختانه شرکت مهندسی موادکاران با در دست داشتن دانش فنی ساخت پره های توربین به روش فورج گرم و تجهیز کارگاه فورجینگ توانسته است برخی از این دست پره ها را تولید نماید. برای ساخت پره توربین به روش فورج بایستی ابتدا پیش فرم پره ایجاد شود. سپس پیش فرم آهنگری گرم شده، و نهایتا با ماشینکاری سطوح مربوطه پروسه ساخت قطعات نهائی شود. این نوع پره ها هم در قسمت داغ و هم در قسمت سرد توربین وجود دارند. از جمله پره های فورج که در قسمت داغ توربین وجود داشته و توسط شرکت مهندسی موادکاران قابل ساخت هستند می توان به پره های متحرک ردیف دوم و سوم توربین رولزرویس و پره های ردیف چهارم تا ششم توربین سولزر اشاره کرد. همچنین روش ساخت پره های متحرک کمپرسور توربین رولزرویس و پره های ثابت کمپرسور توربین رولزرویس که از آلیاژهای آلومینیوم و تیتانیوم ساخته می شوند، فورج است که بسیاری از این دست پره ها نیز در شرکت موادکاران قابل ساخت است.

ورقکاری سوپرآلیاژ

حجم قابل توجهی از قطعات توربین نظیر محفظه احتراق Liner & Transition pieceو ملحقات پره ها و نازلها توسط فرآیند ورقکاری تولید می شوند. سوپرآلیاژهای مورد استفاده در توربین با توجه به خواص مکانیکی و عملکردی رفتار شکل پذیری خاص خود را دارا می باشند لذا تولید قطعات ورقکاری سوپر آلیاژها تجربه و دانش فنی روز را می طلبد. از پروسه های مهم در شکل دهی مواد در تولید این قطعات می توان به موارد زیر اشاره کرد:

- رول فرمینگ (Roll Forming)

- پرس غلتکی (Press Rolling)

- پرس فرمینگ سرد (Press Forming)

- شکلدهی انبساطی (Expansion Forming)

پوشش های نفوذی پره ها و نازلها

پوشش دهی قطعات برای محافظت از آنها در شرایط کارکرد از مهمترین و پیچیده ترین مراحل ساخت قطعه توربین است. اعمال پوشش مناسب با شرایط کاری پره می تواند باعث افزایش قابل توجه عمر قطعه گردد و حتی میزان آسیب آن را در یک دوره کاری به میزان زیادی کاهش دهد. از طرف دیگر، ابجاد یک پوشش نامناسب نیز می تواند باعث افت خواص مکانیکی پره و آسیب جدی آن در شرایط سرویس شود. پوشش های مرسوم قطعات داغ توربین بطور کلی به دو گروه پوشش های روکشی و پوشش های نفوذی دسته بندی می شوند که اعمال هریک از آنها بسته به شرایط کارکرد و توصیه شرکت های سازنده اصلی برروی قطعه میسر است. در شرکت مهندسی موادکاران تدوین دانش اعمال پوشش نفوذی آلومینیوم-سیلیسیوم با نام تجاری Sermaloy J بعلت فراوانی قطعاتی که تولید شرکت موادکاران بوده و با این پوشش محافظت می شوند در دستور کار قرار گرفت. پوشش Sermaloy J یک پوشش دوغالبی بوده که به روش پاششی اعمال می شود و قطعات پس از پوشش دهی تحت سیکل عملیات حرارتی نفوذی قرار می گیرند. در حال حاضر خط پوشش دهی نفوذی Sermaloy J در شرکت موادکاران تجهیز و راه اندازی شده است و اعمال پوشش Sermaloy J تمام پره ها، نازل ها و قطعات داغ توربین در شرکت و بطور داخلی میسر است. از جمله قطعات تولیدی شرکت که با این پوشش محافظت می شوند می توان به پره های ثابت و متحرک ردیف اول تا سوم توربین رولزرویس و محفظه احتراق توربین زوریا اشاره کرد.

پوششهای روکشی تفلون

منظور از منطقه سرد توربین، بخش کمپرسور توربین است. پره های کمپرسور عموما از جنس آلیاژهای آلومینینوم، تیتانیوم، فولاد و در برخی موارد سوپرآلیاژ های پایه نیکل ساخته می شوند. قطعات ناحیه سرد توربین نیز مانند قطعات داغ توربین برای بهبود شرایط کارکرد و بخصوص افزایش مقاومت به خوردگی و سایش بایستی با پوشش دهی محافظت شوند. پوشش پیشنهاد شده برای پره های کمپرسور توربین که از جنس آلومینیوم ساخته می شوند، یک نوع پوشش روکشی از جنس تفلون است. پوشش تفلونی نوعی پوشش دوغابی است که به روش پاششی اعمال شده و سپس سیکل عملیات حرارتی مشخص خشک کردن (Drying) و پخت (Baking) را طی می کند. شرکت مهندسی موادکاران بعنوان یکی از اصلی ترین تولیدکنندگان پره های کمپرسور توربین نیاز به دستیابی به دانش پوشش دهی پوشش تفلونی برای پره های کمپرسور داشته که این امر در دستور کار واحد مهندسی قرار گرفته و پس از انجام تحقیقات و اعمال پوششهای آزمایشی، شرایط بهینه دستیابی به ضخامت و چسبندگی مناسب پوشش تفلونی پره های کمپرسور به دست آمده و تدوین دانش پوشش دهی قطعات انجام پذیرفت. خط پوشش دهی تفلونی قطعات کمپرسور در حال حاضر در شرکت تجهیز و راه اندازی شده و تمام پره های آلومینیومی کمپرسور توربین قابلیت پوشش دهی به روش مذکور را دارند.